近日,集团公司授予20支团队“中国石化优秀创新团队”称号。本次受表彰的优秀创新团队紧密围绕国家重大战略需求和公司主营业务发展需要,在相关领域锐意创新、攻坚克难,为攻克关键核心技术、坚定不移迈向高水平科技自立自强作出了突出贡献。为激励广大科技人员勇攀高峰、发展新质生产力,本版推出专题,分享这些创新团队的成果和经验,敬请关注。

团队由胜利油田二氧化碳驱油与封存创新团队买球官方手机app、石油工程建设公司二氧化碳捕集与管道输送创新团队组成。他们攻关发展了陆相油藏二氧化碳驱油与封存理论,创新形成二氧化碳高压混相驱油与封存技术体系,以及CCUS全流程技术系列;在二氧化碳高效捕集技术、二氧化碳管道输送技术、二氧化碳强化气驱采油注采集输处理技术等方面取得多项核心成果。

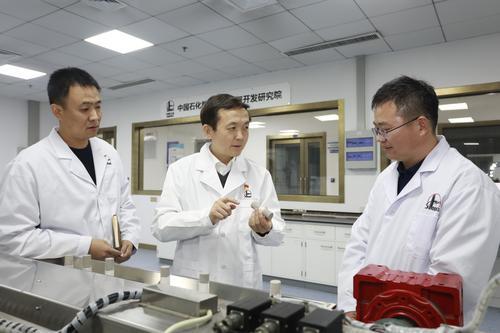

“怎么把CCUS百万吨级示范区效果搞得更好,谋划第二个百万吨示范工程项目,同时继续寻找新阵地,与当地更多企业合作开展二氧化碳捕集与封存。”胜利油田勘探开发研究院CCUS研究首席专家张传宝介绍,这是他所在的二氧化碳管输、驱油与封存创新团队近期正在做的工作。

在过去两年,该团队先后拿下两个“第一”——国内第一个百万吨级CCUS项目、国内首条百公里级二氧化碳长输管道。

2007年,科研人员在特低渗油藏高89-1块及孤岛、孤东油区单井增产中开展二氧化碳驱先导试验,利用二氧化碳给油藏补充地层能量,逐步形成了高压混相驱技术,这也是二氧化碳在胜利油田首次走进矿场试验。

“最初目的就是为了提高产量。”团队的另一成员——胜利油田勘探开发研究院气驱试验室党支部书记张东说,二氧化碳可以很好地解决滩坝砂油藏开发难题。转折出现在2022年,齐鲁石化-胜利油田百万吨级CCUS项目建成,胜利油田开始扩大二氧化碳驱油规模。去年,仅在高89区块,二氧化碳就为胜利油田贡献了10万吨原油,采收率也从多年前的8%提高到如今的13%。

面对“双碳”目标,如何把驱油与封存兼顾好,采出更多的油、封住更多的碳?他们利用摸索出来的高压混相驱技术,把地层压力从20兆帕提高到30兆帕,让二氧化碳和油在高压下混合到一起形成混相带,让这个带就像推火车一样把油驱出来。

想要实现二氧化碳跨越百公里、解决好“路上”输送的问题,是当初摆在科研人员面前的另一道难题。与油品管道相比,二氧化碳输送管道的设计建设、稳定运行的难度更高,国内没有二氧化碳高压输送的先例。

作为有着十余年油气长输管道设计经验的技术专家,石油工程建设公司石油工程设计公司范振宁第一次接触二氧化碳输送管道时,感到颇为棘手。

为解决工业碳源多元组分二氧化碳的流动保障、超临界压力管输的腐蚀与泄漏安全防控等问题,他们通过理论和试验研究,摸透管输二氧化碳的特性和关键,突破二氧化碳管道输送工艺、安全、投运、增压装备等技术,形成涵盖工程设计、建设、运维等全过程的二氧化碳管输关键技术,实现了管道输送的自主设计建设和安全运维管控。

被评为中国石化优秀创新团队,对我们来说是巨大的鼓舞,更是鞭策。我们将持续加强基础理论攻关和关键技术研发,不断扩大CCUS产业发展阵地,谋划胜利电厂百万吨CCUS及国家级CCUS示范工程建设,为国家碳达峰碳中和目标及中国石化世界领先发展方略的实现贡献力量。

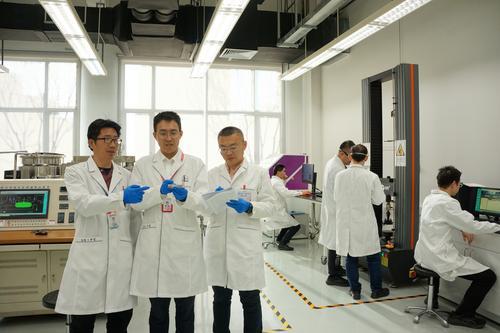

江汉油田复兴陆相页岩油气高效勘探开发创新团队共20人,其中博士及博士后6人、教授级高工4人。团队深化陆相页岩油气富集高产主控因素研究,加大勘探开发关键技术一体化攻关力度,有效推动复兴地区侏罗系陆相页岩油气规模商业发现和效益开发。

近年来,复兴地区陆相页岩油气规模增储成果斐然,喜讯频传。然而,该地区侏罗系陆相页岩存在中低有机质丰度、高黏土含量、中高热演化程度、多介壳隔层、多压力系统等强非均质性特征,纵横向页岩品质变化快,油气藏性质复杂,加之页岩的高塑性和高应力隔层发育,工程改造难度大,效益开发面临巨大挑战。

为推动复兴地区陆相页岩油气的效益开发,江汉油田专门成立复兴陆相页岩油气高效勘探开发创新团队。该团队围绕复兴地区凉高山组规模增储和东岳庙段攻关评价的目标,借助中国石化“十条龙”等重点科研项目,积极开展高质量勘探、油气藏评价、钻井压裂、采油气工程等领域的技术攻关。

该团队采用勘探开发一体化、地质工程一体化、科研生产一体化、经济技术一体化的攻关模式,通过室内研究、现场技术攻关和技术系列集成,成功攻克复兴地区侏罗系陆相页岩油气勘探开发的关键技术,取得了一系列创新成果。

他们构建侏罗系陆相页岩地质、开发、工程一体化评价技术体系,明晰了该地区陆相页岩的成烃成储机理及油气富集规律;形成中低丰度、中高成熟陆相页岩油气勘探评价关键技术,多相态、强应力敏感陆相页岩油气开发评价关键技术,以及富黏土、多夹层页岩油气有效动用工程工艺技术系列等3项关键技术体系。

经过3年努力,该团队发现并落实了拔山寺北向斜等3个大型勘探目标区,提交页岩油气探明储量油超千万吨、溶解气超百亿立方米,建设了兴页10、泰页1两个试验井组。

此外,他们还编制完成了国内首个高气油比页岩挥发油藏大平台立体试验井组方案,为中国石化页岩油领域的勘探进程提供了有力支持,对于完善我国陆相页岩油气勘探开发理论、技术和标准体系具有重要意义,显著提升了中国石化在页岩油气技术领域的行业影响力。

我们将继续深化陆相页岩油气基础理论研究,不断升级复兴侏罗系页岩油气勘探开发技术体系,加大创新团队技术成果推广应用力度,持续做好勘探与开发、地质与工程的融合,为后期钻井提速降本、压裂提速提产奠定基础,努力建成产量达50万吨的大型陆相页岩油田。

勘探分公司陆相页岩油气勘探创新团队共20人,其中博士及博士后4人、教授级高工4人。团队持续深化陆相页岩油气勘探研究,强化陆相地质、地球物理和工程技术等关键技术攻关,实现了陆相页岩油气勘探重大突破。

三月,重庆万州,一朵朵盛放的山茶花、春梅、油菜花,在灿烂春光下,轻轻摇曳,让人流连忘返。就在不久前,勘探分公司部署在这里的重点预探井兴页9井试获高产页岩油气流,日产油108立方米、气1.5万立方米。

陆相页岩油气的勘探,要追溯到2009年。虽然当时海相页岩较“富”,但是勘探分公司也没有停歇陆相页岩油气勘探的脚步。

与海相页岩相比,陆相页岩非均质性强、TOC(总有机碳)与热演化程度低、油气生储机理与赋存规律不清,勘探难度更高。勘探分公司秉承“勘探无禁区、找油气无止境”理念,突破思维定式,成立陆相页岩油气勘探创新团队,立足自主创新,开展基础研究、技术攻关。

他们拿起“放大镜”“绣花针”,在“寒冬”里,在一轮轮“望、闻、问、切”后,慢慢走向“春天”:2009年至2012年,在复兴北部、元坝等地区,利用海相井兼探侏罗系页岩油气,因富集规律认识不清、工程工艺技术适应性不强,勘探未取得实质性突破;2012年至2019年,加强前瞻性基础研究,明确了中下侏罗统经历三期大的湖侵,发育东岳庙段、大安寨段、凉二段三套半深湖相优质页岩储层,首选复兴地区作为突破目标,部署实施了涪页10井、泰页1井;2020年至2023年,这两口井分别试获高产油气流,实现了陆相页岩油气勘探的重大突破。

之后,乘长风破万里浪,他们创新形成系列勘探技术,明确了复兴侏罗系陆相页岩的TOC、纹层发育等特征,优选“甜点”层;建立高演化、强封闭、弱改造的成藏模式,形成富集规律新认识,构建了选区评价体系;创建基于岩性约束的测井关键参数评价及岩石物理驱动的陆相页岩油气“甜点”地球物理预测技术系列;揭示陆相页岩压裂成缝机制,创新形成陆相页岩油气“穿层扩体”压裂模式。

经过15年攻关,该团队“大手笔”出圈,泰页1井测试日产油58.9立方米、气7.35万立方米,实现了四川盆地陆相页岩油气勘探战略突破;相继部署实施的兴页系列井均获中高产工业油气流,其中兴页9井日产油超过100立方米。

未来五年,我们将以勘探突破为重点,以发现大中型油气田为目标,重点针对四川盆地陆相页岩油气领域,加强基础地质研究和地球物理、工程工艺等关键技术攻关,力争实现勘探新突破,持续带动四川盆地页岩气储量和产量快速增长,推动国内相似勘探领域发展。

胜利石油工程公司钻机自动化装备创新团队专门从事钻机自动化装备研究、设计、制造和技术服务,分为钻机自动化、钻井液在线监测、钻井液自动循环三个攻关小组,共有科研人员38人,专业涵盖机械、液压、自动化等,其中硕士及以上学历25人、教授级高级工程师3人。

胜利石油工程公司钻井工艺研究院钻机自动化装备创新团队的成立可以追溯到16年前。科研人员很早就认识到钻机自动化的重要性,解放劳动力、实现本质安全,打造人与环境友好型的现代化石油工程产业生态,所有的执着都发端于这样一个美好的梦想。

以中国石化重点实验室为基础创新平台,该团队先后承担国家级项目、中国石化重大科技项目等各级课题24项,历时10余年攻坚“卡脖子”技术,成功研制胜利天工钻机管柱自动化处理系统、精细控压钻井装备、自动化配浆与循环系统及钻井液环保减量化装备等,屡屡打破国外技术垄断。

2021年,习视察胜利油田时,来到胜利石油工程70183钻井队作业现场,看到主副司钻配合,动动摇杆、点点按钮,即可完成管柱自动输送、立根自动排放等井口作业,赞叹在司钻室操控钻机就像飞行员在驾驶舱开飞机一样。此次作业应用的就是该团队研制的钻机管柱自动化处理系统。这一系统成套装备和关键设备动力猫道入选集团公司“内部互供优势产品”目录,近3年累计完成30部钻机配套应用、推广单元设备300余台(套),为中国石化“深地工程·顺北油气田基地”、涪陵页岩气田和胜利济阳页岩油国家示范区等重点油区提供了高端装备支撑。

近年来,该团队自动化成果如雨后春笋,研制的国内首台(套)全电驱精细控压钻井装备,压力控制精度达0.1兆帕,系统动态响应时间达43毫秒级,大幅减少了复杂地层压力体系钻井过程中的复杂时效,为保障复杂储层有效开发提供了先进的技术支撑;研发的国内首套钻井液性能在线监测系统,实现了水基钻井液10项性能参数、油基钻井液12项性能参数的自动化实时连续测量,以及精细控压,累计现场应用250余口井,为国家页岩油及深井超深井的勘探开发保驾护航。

聚焦“双碳”战略、绿色发展,他们开展钻井液自动化循环系统研究,研制出国内首台(套)钻井液自动混配装置,可实现自动卸料、罐式储存、快速加料、精准计量、高效除尘等功能,完全代替人工配浆作业;研发的钻井液固相控制与固液分离一体化技术及关键装备,实现钻井废弃物随钻减量50%。

钻机自动化装备创新团队因梦想而聚首,为高质量发展而奋斗。未来道路上,我们将持续推进自动化钻井技术与装备的研究攻关,努力缩小与国外领先技术的差距,实现跟跑、并跑到领跑的转变。

石油工程技术研究院复杂地层井筒强化创新团队共28人,其中博士及博士后24人、教授级高级工程师9人。团队致力于复杂地层井筒强化理论新方法、新材料、新体系、新工艺研究,持续攻关复杂地层井筒强化关键技术,助力西北、西南、东北、鄂北等复杂油气区域勘探开发。

近日,沙漠腹地的塔河油田TH121183井顺利完钻,解决了因地层坍塌阻卡严重造成多次卡钻的技术难题。这是石油工程技术研究院复杂地层井筒强化创新团队应用化学固结技术强化井筒安全取得的新突破。该技术有效控制了恶性漏失和井壁坍塌,实现了塌漏同治,为破碎地层塌漏同存的有效治理提供了新的解决方案和思路。施工效果得到西北油田和钻井施工方的一致认可。

井壁失稳与井漏是钻井最常见的井下复杂问题,严重制约油气井安全高效建井。“井筒强化技术的研究和应用,保障了顺北、川西、元坝等油气田高效勘探开发,对复杂地层安全高效钻井具有重大经济和社会效益。”团队带头人李大奇说。

控制井壁失稳与井漏的井筒强化技术,是国内外超深层、深水、复杂油气藏及非常规油气藏高效勘探开发的技术瓶颈,是公认的世界级难题。

为攻克这一关键核心技术,工程院组建了该团队,专业包含岩石力学、流体力学、油田化学、石油工程等多学科,推行地质工程一体化、“科研+现场”一体化的方法,同高端院所构建技术创新联合体开展攻关。

团队以问题为导向,坚持“以机理研究为基础,以材料和配套技术为载体”的创新发展思路,开展理论方法创新,加大新材料、新体系、新工艺研究力度,深化复杂地层精细描述、大型物模重构,探索失稳和漏失机理及防治方法,形成了复杂地层塌漏同治井筒强化理论,研发了高强支撑剂、化学固结堵漏剂、止裂剂、环境响应封堵剂等4类16种处理剂,推动井筒强化核心技术适应新情况、实现新突破。

近年来,他们研究形成了致密承压堵漏、化学固结堵漏、高强度强滞留堵漏、靶向封堵防塌钻井液、纳微米封堵钻井液和强封堵油基钻井液等6套特色井筒强化技术,有效解决了深井超深井面临的诸多世界性钻井技术难题。这些技术在四川、塔里木、鄂尔多斯、松辽等地区的近500口井广泛应用,塌、漏复杂时效减少75%以上,套管层次减少1~2级,支撑顺北蓬1、顺北55X、顺北56X等9口井创造了亚洲及世界工程纪录,为加快中国石化重要区块勘探开发进程作出了贡献。

我们将聚焦破碎地层井筒失稳和缝洞恶性漏失等世界级难题,加强基础研究和核心载体研发,努力打造井筒强化技术国内外创新高地和原创技术策源地,保障复杂地层安全、快速钻井,支撑复杂油气资源高效勘探开发。